6 Recompras: Los hornos de secado impulsan la excelencia maderera de Gabón en áfrica

El Grupo Rimbunan Hijau realizó 6 recompras de nuestros hornos secadores en Gabón, áfrica

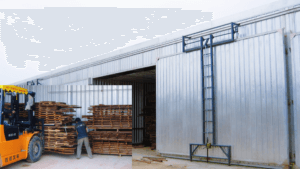

Desde 2007, el Grupo RH ha encargado nuestros secadores de horno convencionales 6 veces, con un total de 36 unidades. Estas se utilizan en su base de madera de Gabón, principalmente para secar Okoumé (aproximadamente el 90 % de la producción mundial, utilizado para contrachapado y chapa), Sipo (para muebles de alta gama) y Wengue (para instrumentos musicales).

La alta humedad y las diferentes velocidades de secado de la madera en Gabón provocan problemas como moho, grietas, deformaciones o rajaduras. Nuestros hornos de secado, con gestión térmica multifase y optimización aerodinámica, solucionan estos problemas. Sus pedidos recurrentes demuestran satisfacción y una cooperación a largo plazo.

Desafíos del secado de la madera en Gabón, áfrica

El Grupo Rimbunan Hijau (Grupo RH), fundado en 1975, es una empresa de la lista "Global 500". Desde 1988, se ha diversificado, abarcando desde la silvicultura hasta diversas industrias, operando en más de 20 países. Las operaciones del Grupo RH en Gabón enfrentaron desafíos críticos para el secado de tres especies de madera clave en condiciones de selva tropical ecuatorial (humedad ambiental >85%):

- Proliferación de moho:Los ciclos de secado natural prolongados aumentaron los riesgos de contaminación por hongos, degradando la calidad de la superficie de madera contrachapada de Okoumé.

- Defectos de secado del okoumé (Aucoumea klaineana):La rápida evaporación del agua libre por debajo del punto de saturación de la fibra (FSP ≈30%) provocó grietas en la superficie debido a gradientes de humedad no controlados que secaron la madera durante el proceso de secado.

- Defectos de secado del sipo (Entandrophragma utile) y wengué (Millettia laurentii):La acumulación de tensión interna durante la eliminación del agua ligada (EMC <20 %) provocó deformaciones y grietas en los extremos.

Soluciones de secado de madera de Tech Engineering: sistemas de hornos adaptables y control preciso de procesos

1. Gestión térmica multifásica

- Etapa de precalentamiento:Vapor saturado a 95 °C/90 % de humedad relativa durante 48 horas para igualar el contenido de humedad inicial (45-60 %) en todas las especies.

- Eliminación de agua gratuita (Okoumé):El flujo de aire de alta velocidad + temperatura de bulbo seco de 75 °C aceleró la evaporación de agua libre mientras mantuvo la depresión del bulbo húmedo <5 °C para evitar el endurecimiento de la carcasa.

- Extracción de agua ligada (Sipo/Wenge):Reducido a 45-65 °C con picos de humedad cíclicos (15 min al 85 % de humedad relativa cada 2 h) para aliviar el estrés higroscópico.

- Intercambiador de calor de alta presión:Sostiene una presión de vapor de 1.27 MPa (35 % más alta que el promedio de la industria) con una tasa de fuga anual <0.01 %.

- Actuadores lineales Siemens:Active los reguladores de aluminio dentro de los 2 segundos para purgar el aire cargado de humedad cuando el MC exceda los umbrales de FSP.

2. Optimización aerodinámica

- Ventiladores simétricos de aleación:Generar un flujo de aire turbulento para eliminar zonas muertas, logrando uniformidad en las pilas de madera.

- Dise?o de flujo anisotrópico:Flujo de aire tangencial para Okoumé (contracción radial/tangencial 1:2.3) frente a patrones radiales para Sipo para minimizar la deformación.

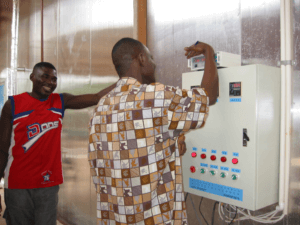

3. Ecosistema de control inteligente

- Control PLC TECH:Precisión de 0.5 °C mediante bucles PID que integran puntos de prueba de temperatura y de humedad de la madera. El sistema de control PLC permite dividir el ciclo de secado en hasta 11 etapas, cada una de las cuales se puede personalizar para satisfacer las necesidades de secado de los diferentes tipos de madera.

- Gestión remota a través de la plataforma en la nubeEl sistema de control PLC está conectado a la plataforma en la nube, lo que permite la monitorización remota tanto desde teléfonos móviles como desde ordenadores. Permite el control remoto del equipo, la visualización en tiempo real de las curvas de temperatura y humedad, la gestión de datos y la recepción de notificaciones de alarma, entre otras funciones.

4. Excelencia en ingeniería estructural

- Arquitectura cero ferrosa:La pared de la cámara del horno a prueba de óxido de aleación de Al 3003 y la estructura del cuerpo del horno de aleación de Al 6063 optimizadas para entornos tropicales (HR>85%), estas aleaciones pasaron pruebas de niebla salina de 480 horas (grado ISO 9227-CX), eliminando la degradación estructural inducida por el óxido.

- Componentes del núcleo de acero inoxidable ASTM 304:Se demostró una vida útil de más de 15 a?os en las condiciones corrosivas de la selva tropical de Gabón, validada por los datos operativos 2007-2025 del Grupo RH.

Nuestro sistema de hornos de secado aborda eficazmente los desafíos críticos del secado industrial (reducción de moho, secado uniforme y minimización de grietas superficiales, deformaciones y fisuras en los extremos) mediante ingeniería avanzada y optimización de procesos. Estos hornos de secado han beneficiado al negocio maderero del Grupo RH en Gabón. Sus compras recurrentes demuestran su satisfacción y fortalecen nuestra colaboración a largo plazo.

曲02-e1740921820819-182x53.png)